بوليبوتادين السائل (LPB) هو مطاط صناعي ذو خصائص هيكلية فريدة ، معروف بالوزن الجزيئي المنخفض ، والتفاعل العالي ، والخواص الميكانيكية الممتازة ، ومقاومة التآكل الكيميائي. يستخدم على نطاق واسع في مختلف المجالات ، بما في ذلك الطلاء ، وكلاء عبر ربط ، مواد العزل الكهربائي ، والمواد اللاصقة ، ومواد الصب. ومع ذلك ، تواجه عملية التخثر الرطب التقليدية قيودًا معينة عند التعامل مع LPB ، مثل ارتفاع استهلاك الطاقة والتعقيد التشغيلي والتكاليف المرتفعة. بالنظر إلى الكسر المنخفض لمحلول منتج البوليمر ، من الضروري تحويل كمية كبيرة من المذيبات والمونومرات غير المتجاعلة-المكونات المتطايرة في المحلول-من السائل إلى الغاز ، متبوعة بالإزالة تحت ظروف الفراغ. وبالتالي ، فإن تطوير عملية devolatilization الفعالة أمر بالغ الأهمية لتعزيز كفاءة إنتاج LPB ، وخفض التكاليف ، وتحسين أداء المنتج. توفر عملية إزالة الطابع المتساقط إجراءً مبسطًا لما بعد المعالجة ، واستثمارًا أقل في المعدات ، وتكاليف منتج الوحدة ، وبالتالي تعزيز القدرة التنافسية والفوائد الاقتصادية للشركات.

مبدأ فني

يتم إنتاج مطاط البولي بوتادين السائل باستخدام طريقة بلمرة المحلول ، مع سيكلوهكان كنظام مذيب والبوتادين كمونومر. يتم تقديم بوتيل الليثيوم كبادئ. تلتزم هذه العملية بشكل صارم بالبروتوكولات التقنية المعمول بها ، وتتحكم بدقة في نسبة كل مونومر وتوظف تقنية البلمرة الأنيونية النشطة المتقدمة. يحدث تفاعل البلمرة بالكامل في بيئة محكمة الغلق خالية من الأكسجين ، جافة تمامًا ، ومحمية بغاز خامل ، مما يؤدي في النهاية إلى إنتاج منتج بوليمر بوزن جزيئي منخفض.

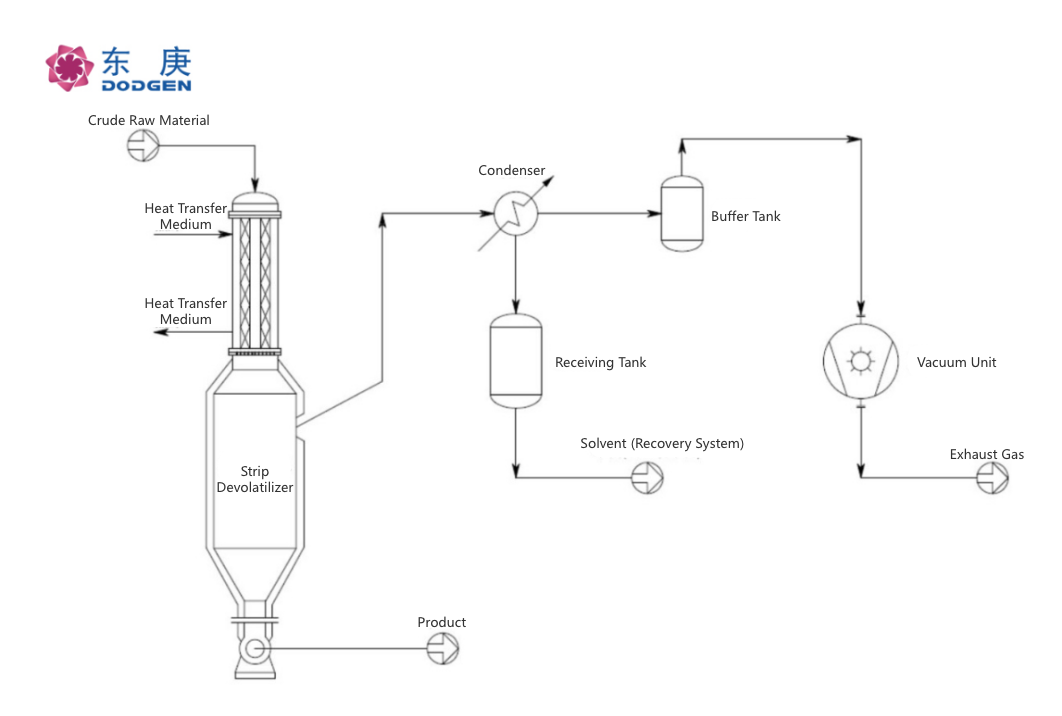

الـعملية الديفولاتيليزاشنيعتمد مطاط البولي بوتادين السائل على مبدأ الفصل المادي. أنه ينطوي على تسخين محلول البوليمر لتطيير المذيب والمونومرات غير المتفاعل ، يليه فصلها في ظروف الفراغ. تتكون العملية في المقام الأول من ثلاث خطوات: التسخين والتبخر والتكثيف. خلال مرحلة التسخين ، يتم تسخين محلول البوليمر إلى درجة حرارة معينة. في مرحلة التبخر ، يدخل المحلول المسخن مسبقًاديفولاتيليزر، حيث تسهل آلية تحلل الشريط الساقط انتقال المذيب والمونومرات غير المتجاورة من السائل إلى مرحلة البخار. أخيرًا ، في مرحلة التكثيف ، يتم استرداد المذيبات والمونومرات المتبخرة وإعادة تدويرها من خلال مكثف.

يظهر تدفق عملية البوليبوتادين السائل في الرسم البياني أدناه:

قيمة تطبيق Devolatilization قطاع السقوط

تنعكس قيمة تطبيق Devolatilization الشريط الساقط في مطاط البولي بوتادين السائل بشكل رئيسي في الجوانب التالية:

1. تحسين جودة المنتج:

تعتبر عملية Devolatilization الشريط المتساقط خطوة أساسية في ضمان جودة مطاط البولي بوتادين السائل (LPB). من خلال التحكم الدقيق في ظروف التفتيت ، مثل درجة الحرارة والضغط ومعدل التدفق ، يمكن إزالة المذيبات والمونومرات غير المتفاعلة بشكل فعال ، مما يمنع هذه الشوائب من التأثير على أداء المنتج النهائي. بالإضافة إلى ذلك ، يسمح تحسين عملية إزالة اللاتيلة بالتحكم الدقيق في توزيع الوزن الجزيئي والبنية المجهرية في LPB ، مما يعزز أداء التطبيق والقدرة التنافسية في السوق.

2. تقليل تكاليف الإنتاج:

تعمل عملية الإزالة المحسنة لشريط السقوط على تقليل تكاليف الإنتاج بشكل كبير عن طريق تحسين معدلات استرداد المذيبات وتقليل استهلاك المواد الخام. غالبًا ما تؤدي طرق التفتيت التقليدية إلى نفايات كبيرة من الطاقة والمواد ، في حين يحقق الشريط devolatilizer إزالة وإعادة تدوير أكثر كفاءة للمذيبات ، مما يقلل من استهلاك الطاقة. علاوة على ذلك ، فإن عملية ما بعد المعالجة المبسطة تقلل من تكاليف الاستثمار والتشغيل في المعدات ، مما يعزز الجدوى الاقتصادية للإنتاج. تمكن هذه التدابير الشركات من الحفاظ على جودة المنتج مع تقليل التكاليف ، وبالتالي زيادة القدرة التنافسية في السوق.

3. تعزيز كفاءة الإنتاج:

يمكن لمعدات وعمليات تجريد الشريط الساقط بكفاءة تقصير دورات الإنتاج بشكل كبير وزيادة القدرة الإنتاجية. في إنتاج LPB ، يقلل التحول السريع من وقت بقاء المواد في المعدات ، مما يسرع تدفق الإنتاج ويحسن الكفاءة الكلية. وهذا يسمح للشركات بالاستجابة بسرعة لطلب السوق ، مما يوفر مرونة أكبر في الإنتاج والقدرة على التكيف. عن طريق زيادة الإنتاجالكفاءة ، يمكن للشركات جلب المنتجات إلى السوق بشكل أسرع ، وتلبية احتياجات العملاء ، وتوسيع نطاق الإنتاج لتحقيق فوائد اقتصادية أكبر.

4. كسر احتكارات السوق الأجنبية:

من خلال تحسين عملية تفكيك الشريط المتساقط ، يمكن تحسين المحتوى البنيوي الدقيق لمنتجات LPB لمنافسة المنتجات الأجنبية المماثلة. وهذا يعزز إلى حد كبير القدرة التنافسية الدولية للمنتجات المحلية المنتجة ، مما يساعد على كسر احتكار السوق للمنتجات الأجنبية والنهوض بعولمة منتجات LPB المحلية.

5. تعزيز ابتكار المنتجات النهائية:

تخلق عملية Devolatilization الشرائط المتساقطة المحسنة إمكانيات جديدة لتعديل LPB. من خلال تعديل المعلمات التشغيلية أثناء عملية التفكُّل ، يمكن إنتاج LPB مع هياكل مجهرية متنوعة وتوزيعات وزن جزيئي لتلبية متطلبات مجالات التطبيق المختلفة. هذه المرونة تفتح فرصًا واسعة لابتكار المنتجات ، مما يتيح لمنتج LPB تلبية متطلبات أداء محددة بشكل أفضل. يمكن لجودة LPB المحسنة توسيع نطاق تطبيقها في الأسواق المتطورة ، مثل الطيران وتصنيع السيارات والبناء ، مما يؤدي إلى تطوير سلسلة الصناعة بأكملها.

6. تطوير حماية البيئة والإنتاج الأخضر:

تقلل عملية تجريد الشريط المتساقط من انبعاثات المذيبات العضوية ، مما يقلل من التأثير البيئي ويتوافق مع اتجاه الصناعة الكيميائية نحو الإنتاج الأخضر والتنمية المستدامة. من خلال تحسين معدلات استرداد المذيبات وتقليل انبعاثات المركبات العضوية المتطايرة (VOC) ، لا يمكن للشركات فقط تقليل بصمتها البيئية ولكن أيضًا الامتثال للوائح البيئية الصارمة بشكل متزايد. علاوة على ذلك ، فإن اعتماد ممارسات الإنتاج الخضراء يعزز الصورة الاجتماعية للشركة ويعزز ثقة المستهلك والتعرف على العلامة التجارية.

7. تعزيز مستويات تقنية العمليات:

إن تطبيق devolatilizer الشريطي لا يرفع تكنولوجيا إنتاج LPB فحسب ، بل يوفر أيضًا مسارًا فنيًا جديدًا لبلورة البوليميرات الأخرى. توضح هذه التكنولوجيا كيف يمكن أن يعالج الابتكار في العمليات القضايا بالطرق التقليدية ، مثل عدم الكفاءة والتكاليف المرتفعة. بالإضافة إلى ذلك ، يوفر الاستخدام الناجح لتجريد الشريط المتساقط حلاً فعالاً لأنواع أخرى من البوليمرات ، مما يؤدي إلى التقدم التكنولوجي عبر صناعة البوليمر بأكملها.

8. ضمان السلامة التشغيلية:

نظرًا لأن LPB مادة حساسة للحرارة عرضة للتشابك والتدهور في درجات حرارة عالية ، فإن عملية devolatilization المحسنة تخفف هذه المخاطر عن طريق التحكم بعناية في درجة حرارة التشغيل والضغط. يضمن التحكم الدقيق في العملية استقرار LPB أثناء الإنتاج ، ومنع تدهور جودة المنتج أو حوادث الإنتاج الناجمة عن الحرارة الزائدة. علاوة على ذلك ، فإن العملية المحسنة تقلل من مخاطر السلامة أثناء الإنتاج ، مما يعزز سلامة العمليات للعاملين.

خاتمة

تعتبر عملية المعالجة بالبوليبوتادين السائل (LPB) خطوة حاسمة في إنتاجها ، مما يؤثر بشكل كبير على جودة المنتج ، وخفض التكاليف ، وكفاءة الإنتاج ، والقدرة التنافسية في السوق. من خلال تحسين ظروف العمليات واستخدام معدات Devolatilization المتقدمة لشريط السقوط ، يمكن تحقيق الإنتاج الفعال ومراقبة الجودة من LPB. في المستقبل ، مع التقدم التكنولوجي المستمر والطلب المتزايد في السوق ، سوف تستمر عمليات devolatization LPB في التطور نحو مزيد من الكفاءة والاستدامة البيئية والذكاء ، خلق فرص تطوير جديدة للصناعة الكيميائية والمجالات التطبيقية ذات الصلة.

_20241126.webp)